Новое волокно утепляет Крайний Север

Лапин Александр Викторович, технический директор АО «КАНЕКС ТЕХНОЛОГИЯ», г. Москва.

Филипова Татьяна Владимировна, ведущий инженер по качеству АО «КАНЕКС ТЕХНОЛОГИЯ», г. Москва.

43 года отработала ванная печь фирмы JUNGERS VERKSTADS AB (Швеция) на Норильском обеспечивающем комплексе (далее – НОК), позволяя получать первоначально до 80000 условных куб. м. минераловатной продукции в год. И хотя к 2018 году производительность ванной печи НОК была снижена по потребностям строительства до 65000 условных куб. м., износ печи оказался серьезным.

С 2019 года руководством НОК принято решение о замене газоэлектрической печи на газоэлектрическую вагранку (далее – ГЭВ) на базе печи Ванюкова уникальной конструкции, обеспечивающую простую остановку как в горячий, так и в холодный резерв и быстрый запуск для выдачи расплава. Замена выполнена компанией АО «КАНЕКС ТЕХНОЛОГИЯ» (г. Москва).

Кратко сведения о новой печи можно посмотреть в заметке от 20.11.2023 г. «В Норильске будут производить минеральную вату в новой уникальной печи» на портале «БАЗАЛЬТ-ОНЛАЙН: http://basalt-online.ru/dailynews/v-norilske-budut-proizvodit-mineralnuyu-vatu-v-novoy-unikalnoy-pec...<

В данной статье изложена информация о получении расплава на новой ГЭВ и волокна из него, приводятся необходимые технологические и качественные характеристики процесса плавления, расплава и полученного волокна.

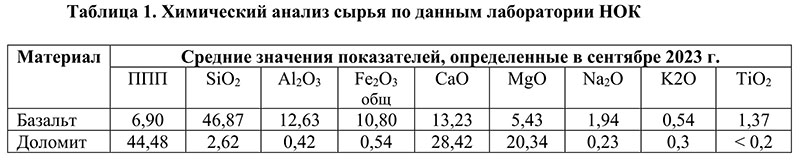

Для производства минерального волокна из получаемого расплава ГЭВ использовалось минеральное сырье, применяемое ранее для ванной печи – базальт и доломит местных месторождений.

Минералогический состав применяемых пород:

Доломит – осадочная порода, представлена одноименным минералом на 85 %, кальцитом до 3 % и глинистыми включениями до 12 % (1). В ходе испытаний посторонних примесей, ухудшающих качество плавления в породе не обнаружено.

Базальт – магматическая горная порода, представлена плагиоклазами (Na1−xCaxAl1+xSi3−xO8, где x варьируется от 0 для чистого альбита до 1 для чистого анортита), пироксенами ((Mg,Fe)2Si2O6) и оливином ((Mg,Fe)SiO4) (1). В процессе работы были выяснены возможные загрязнения доставленной базальтовой породы сопутствующим минералом – пиритом (сульфидом железа) до 3,5 % максимально и металлургическим шлаком до 0,7 % максимально. Обе эти добавки имеют в своем составе окиси железа в различных формах: пирит – до 46 %, металлургический шлак – до 40 %.

В целом, содержание примесей увеличивало содержание Fe2O3 общ в расплаве до 15 %. Наличие пирита проявлялось в выделении окислов серы при плавлении шихты. По (2) увеличение Fe2O3 «оказывает положительное влияние на свойства базальтового расплава: отмечается уменьшение вязкости, снижение температуры верхнего предела кристаллизации, что важно при выработке волокон». Однако, неравномерные порции «загрязнений» приводили к неравномерной же вязкости расплава и неравномерному формированию волокна (разбрызгивание расплава, неуправляемое повышение содержания «королька» и т.д.). Поэтому было принято решение об отборе, предварительном дроблении базальта в карьере «Кайерканский» и доставке его автомобильным транспортом, что положительно разрешило данную проблему.

Для оценки минерального сырья, получаемого расплава и волокна приводим данные сентября 2023 года.

Химический состав изверженной породы базальта Норильского месторождения соответствует необходимым требованиям (2) к сырью для получения минеральной ваты.

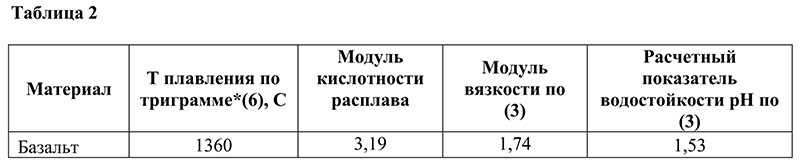

Если предположить использование базальта для получения минерального расплава в чистом виде, то его расчетные характеристики приведены в табл. 2.

* Фактическая температура плавления будет больше расчетной, так как расчет не учитывает ряд технологических факторов: время нахождения сырья в зоне плавления, а также необходимость перегрева расплава с целью ликвидации кристаллических зародышей и достижения жидко-плавкого состояния, расходов газа и кислорода.

Расчетные значения модуля вязкости Мв расплава необходимы для определения значений вязкости при различных температурах. Для расчета Мв использовалась формула 2 статьи (3):

Мв = (SiO2 + 2Al2O3) : (2Fe2O3 + FeO + CaO + MgO + 2Na2O + 2K2O + MnO + TiO2 + …).

Зависимость вязкости расплавов от температуры рассчитывалась по формуле 4 статьи (3):

lgŋ = 0,785Мв – 0,00356t + 5,11, из которой рассчитывалась ŋ = 10˄(0,785Мв – 0,00356t + 5,11).

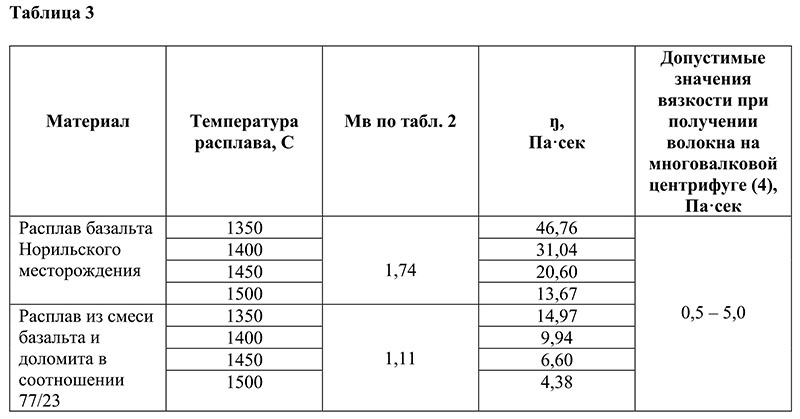

Значение вязкости сравнивалось с допустимыми значениями по (4): «Вязкость и поверхностное натяжение силикатных расплавов являются основными свойствами, определяющими способность данного расплава к волокнообразованию... вязкость при этом должна находиться в пределах 0,5–5 Па·с или 5–50 пз».

Показатель водостойкости расплава рН рассчитывался по формуле 5 статьи (3):

ПpH = – 0,121SiO2 + 0,581Al2O3 + 0,171Fe2O3 + 0,240CaO + 0,932MgO – 0,00405SiO2· Al2O3 – 0,00266SiO2·Fe2O3 + 0,002098SiO2·CaO – 0,00833SiO2·MgO + 0,00697Al2O3·Fe2O3 – 0,0146Al2O3·CaO – 0,0327Al2O3·MgO – 0,00457Fe2O3·CaO – 0,000852Fe2O3·MgO – 0,00411CaO·MgO.

Рассчитанное значение показателя водостойкости сравнивалось с допустимым – не более 4 по Таблице 1 ГОСТ 4640-2011.

Как видно из табл. 3 вязкость расплава базальта высока и неприменима для получения волокна на 4-хвалковой центрифуге, используемой НОК. Расплав с подобными характеристиками относится к высоковязким по классификации (2).

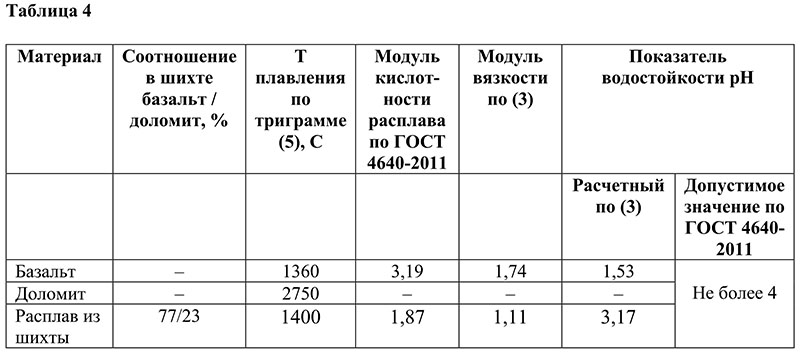

Для снижения вязкости расплава к базальту добавляется дробленный материал доломит в соотношении 23 % по массе, расчетные характеристики расплава представлены в табл. 4.

Изменение вязкости расплава из шихты базальт/доломит при изменении температур плавления шихты определялось по формуле 4 (3) и отражено в табл. 3.

Таким образом, рабочей областью для получения необходимой вязкости расплава для шихты с содержанием 23 % можно считать область температур: более 1450–1500 град.

Температура расплава должна обеспечивать плавление материала и начало образования волокна выше температуры кристаллизации расплава, что должно подтверждаться фазовым составом расплава и волокна, см. табл. 6.

Получаемая расчетная вязкость расплавов выбранной шихты базальт/доломит позволяет отнести расплавы к группе по вязкости – средневязкие, температура начала кристаллизации которых по (2) будет не ниже примерно 1150 град. Уточнение этой температуры возможно в специально укомплектованных лабораториях, а также по характеристике фазового состава волокна, см. табл. 6.

Дополнительно нужно отметить, что предельные значения вязкости перерабатываемого расплава, которые обеспечивает шихтовые составы с различным содержанием доломита, зависят также от возможности центрифуги – числа оборотов валков, её производительности и т.д., и подбирались на практике. В условиях производства было опробовано уменьшение доломита в шихте до 21 %; расплав ввиду высокой для данной центрифуги вязкости (и зависимого от неё поверхностного натяжения) налипал на валки центрифуги и ухудшал волокнообразование. Оптимальное содержание доломита в шихте было установлено – 23 %.

В течении 2022–2023 года проводился подбор технологических параметров получения минерального волокна, соответствующего требованиям ГОСТ 4640-2011. В итоге был выбран оптимальный режим подготовки сырья для ГЭВ: применение шихты, содержащей 77 % базальта и 23 % доломита, расчетные характеристики плавления такой шихты, см. табл. 3 и 4. Размер зерен шихты составлял 0–20 мм.

Для уменьшения колебания струи расплава при его подаче на центрифугу в комплексе ГЭВ также было изготовлено и опробовано оборудование, передающее расплав от ГЭВ к центрифуге – газоотапливаемый фидер с системой охлаждения боковых стен.

Технологический режим плавления шихты в сентябре 2023 года составил:

- Среднее значение температуры расплава после ГЭВ –1468 град.

- Среднее значение температуры расплава после фидера – 1408 град.

- Производительность вагранки по расплаву – до 3,0 т/час.

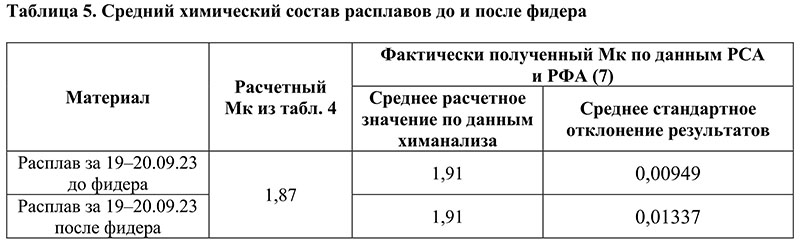

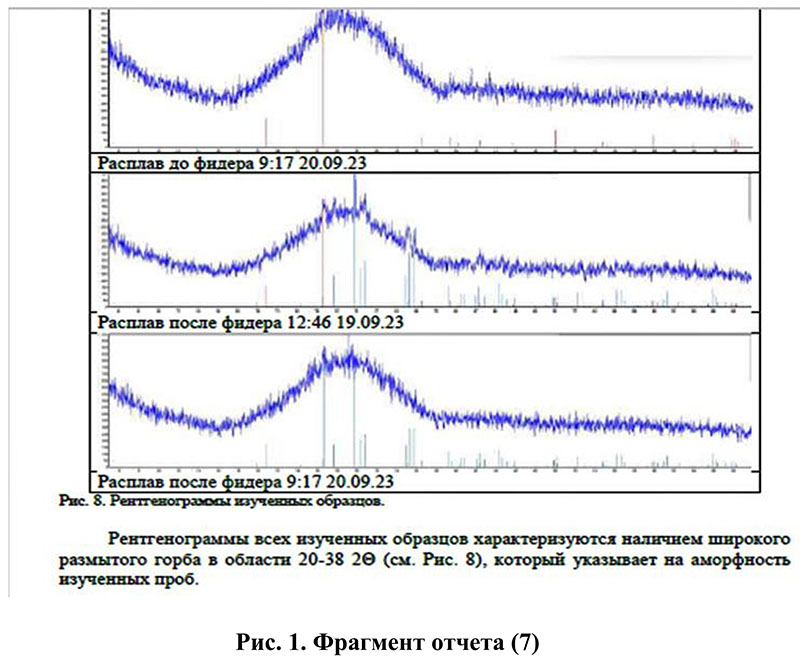

Для сравнения качества гомогенизации расплава по химическому составу, а также оценке его изменения до и после фидера были выполнены (7) рентенофлуоресцентный анализ (РСА) на волнодисперсионном спектрометре Shimadzu XRF-1800 (Япония), а также рентгенофазовый анализ (РФА) на дифрактометре Shimadzu XRD7000, Япония.

Как установлено, изменение химического состава при одной дозировке сырья меняется во времени (в течение смены и между сменами) незначительно; фидер сохраняет химический состав расплава.

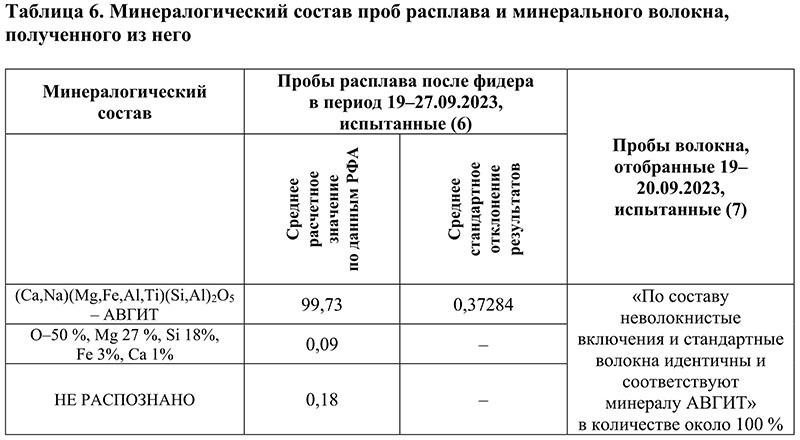

Для определения гомогенности расплава по фазовому составу, а также его состояния при падении на центрифугу после фидера в волокне были выполнены лабораторией (6) минералогический анализ сканирующим электронным микроскопом TESCAN TIVF 3X LMH и лабораторией (7) рентгено-фазовым анализом на дифрактометре Shimadzu XRD7000, Япония.

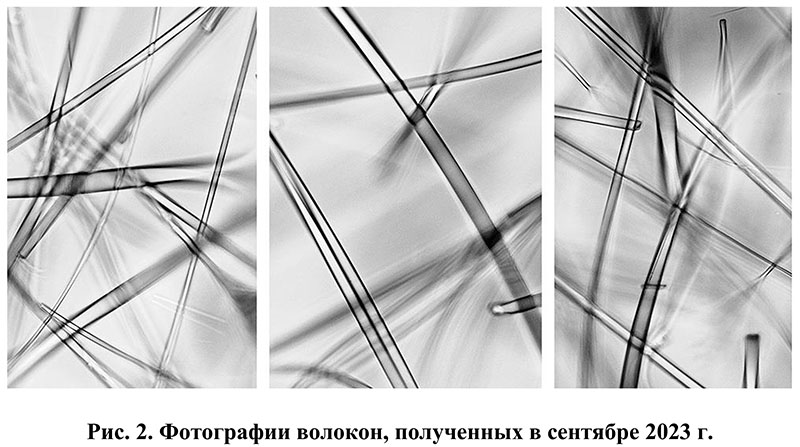

Фазовый состав определился однородным по всем пробам расплава и волокна и имел показатели за весь период испытаний – не менее 99,7 % (около 100 %) авгита. Авгит – аморфное стекло, полученное в результате реакций стеклообразования при плавлении минеральной шихты. Аморфность стекла подтвердили рентгенограммы (7), см. рис. 1. Дополнительно об отсутствии кристаллических включений можно судить по фотографиям волокон, полученных с помощью микроскопа Levenhuk с увеличением 600х при определении диаметра волокна, см. рис. 2.

Таким образом, плавление шихты во вновь установленной печи ГЭВ обеспечило получение гомогенного химического и фазового состава расплава.

После фидера расплав поступал на ранее используемую участком центрифугу СМТ 183А УХЛ 14, при этом температура расплава должна снижаться по ходу струи до центрифуги на 100–120 град (2) для обеспечения необходимой вязкости образования волокна, уменьшения содержания «неволокнистых» включений размером более 250 мкм. На практике состояние расплава при падении на центрифугу оценивалось не температурой, а диаметром волокна и содержанием «неволокнистых» включений.

Управляя и контролируя состав шихты, размер ее зерен, температуру плавления было получено волокно с характеристиками марки ВМ-50 по Таблице 1 ГОСТ 4640-2011; ранее участок НОК получал волокно с показателями, соответствующими марки ВМ-70.

В целом выполненная в 2020–2023 годах работа по замене плавильной печи позволила:

1. Получить расплав гомогенный по химическому и фазовому минералогическому составу, что подтвердили исследовательские лаборатории г. Норильска (6) и г. Красноярска (7).

2. Выполнить подбор оптимального технологического режима получения волокна и улучшить его качество до марки ВМ 50 по ГОСТ 4640-2011, при этом сохранив ранее установленную производительность 65 000 усл. куб. м минераловатной продукции.

Список литературы

1. ТИ 49156713.14.36-75-2017. «Технологическая инструкция добычи и отгрузки нерудных и общераспространенных полезных ископаемых на карьере «Кайерканский».

2. Джигирис Д. Д., Махова М.Ф. Основы производства базальтовых волокон и изделий. М.: Теплоэнергетик, 2002. 416 с.

3. Каминскас А.Ю. Химия и технология минерального волокна // Российский химический журнал. 2003. №4. C. 32–38.

4. Горлов Ю.П. Технология теплоизоляционных и акустических материалов и изделий. М.: Высшая школа,1989. 384 с.

5. Горяйнов К.Э, Дубенецкий К.Н., Васильков С.Г., Попов Л.Н. Технология минеральных теплоизоляционных материалов и легких бетонов. М.: Стройиздат, 1976. 536 с

6. Аналитическая записка ЛИСП ОиУГ-55-2023, г. Норильск.

7. Отчет по результатам работ по теме «Выполнение химического и вещественного анализа шлакового расплава и минераловаты». R&D Норникель. Красноярск, 2023.

Скачать статью в пдф (таблицы и рисунки крупно):https://disk.yandex.ru/d/1oeFPo4kUW_FzA

Для заказа газоэлектрической вагранки звоните, пишите: +7 902–47–322–21 (Telegram, WhatsApp, Viber), sergey@ogaryshev.org2018–2024 © Отраслевой портал Basalt-Online

Все права защищены. Перепечатка только со ссылкой на авторский материал.

Разработка и поддержка: Рекламная студия «Рубин Системс»