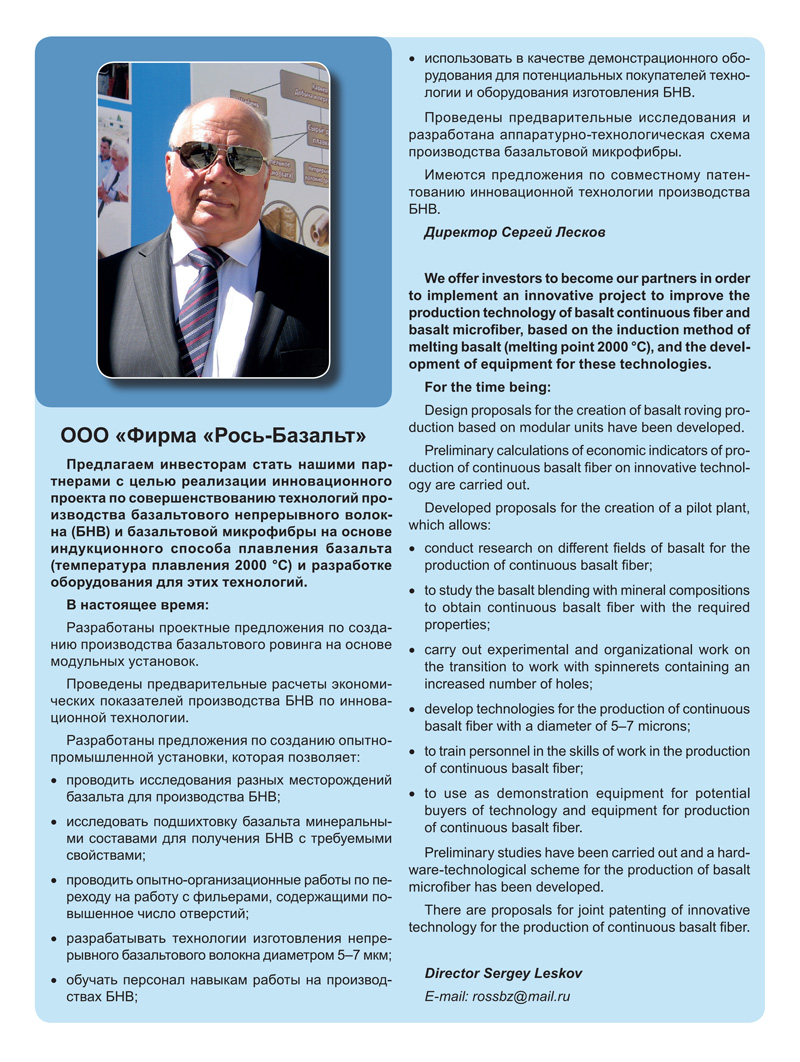

ООО «Фирма «Рось-Базальт». Базальтовое волокно из холодного тигля

Посмотреть и скачать изображение в большом размере можно на Яндекс.Диске: https://yadi.sk/a/YzrRhCmdX9QJRw

Написать директору ООО «Фирма «Рось-Базальт» Сергею Павловичу Лескову: rossbz@mail.ru

Технология и оборудование для производства базальтового штапельного волокна

Работы по высокочастотному (ВЧ) плавлению горных пород с целью получения базальтового волокна мы начали 30 лет назад. К этому времени относится начало научно-исследовательских работ по изучению процесса плавления базальта с помощью ВЧ генераторов в холодном тигле: определение технологических и конструктивных параметров холодных тиглей, условия выдачи расплава базальта в виде непрерывной струи, а также возможность получения базальтового супертонкого волокна (БСТВ) при условии раздува струи сжатым воздухом. Технология плавления горных пород токами высокой частоты с последующим раздувом струи расплава сжатым воздухом в супертонкое волокно создавалась как альтернатива дуплекс-процессу с целью получения БСТВ без использования драгоценных металлов и газа. В то время многие регионы Сибири и Дальнего Востока остро нуждались в эффективной теплоизоляции, но не были подключены к газопроводам с природным газом. За прошедшие годы было запущено более 20 производств изготовления теплоизоляции в виде ковра из базальтового штапельного волокна и прошивных матов.

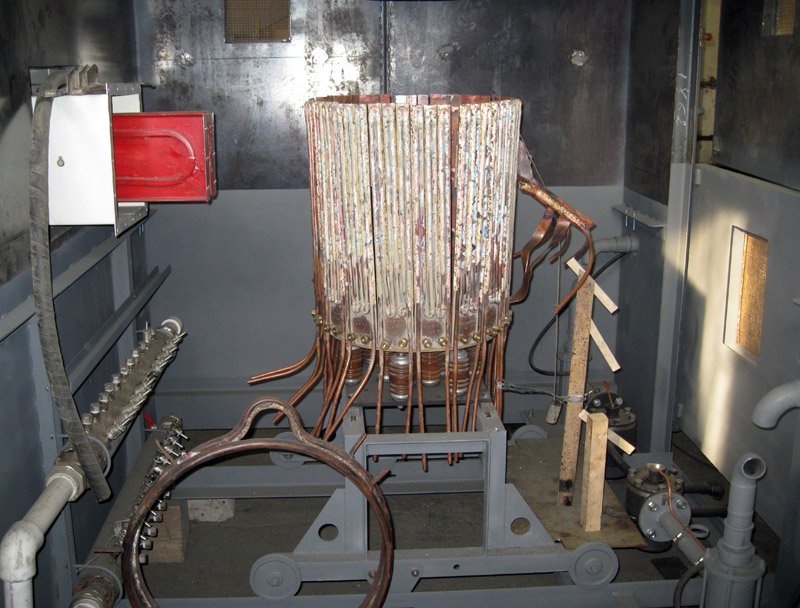

Основным элементом технологических линий по производству базальтового волокна является комплекс плавильный, от которого зависит производительность процесса и его экономическая эффективность. Комплекс плавильный состоит из индукционной печи, высокочастотного генератора и дозатора шихты. В качестве источника энергии для плавления горной породы (шихты) в холодном тигле использовались выпускаемые промышленностью ламповые генераторы, предназначенные для индукционной плазмы. В середине двухтысячных годов нами были разработаны специализированные высокочастотные генераторы мощностью 160 и 250 кВт, предназначенные для плавления горных пород. Технологические линии по производству базальтового штапельного волокна (ваты) с плавильными комплексами, оснащенные специализированными генераторами, запущены нами в России, Казахстане, Украине, Узбекистане и Таджикистане. Подобные линии быстро монтируются и не требуют больших капиталовложений.

На рис. 1 показана линия ВМ–100 для производства базальтового волокна, а на рис. 2 – выход базальтового ковра с этой линии. На технологических линиях ВМ с плавлением базальта в холодном тигле индукционной печи изготавливают базальтовое волокно диаметром до 3 мкм.

Рис. 3 отражает момент монтажа холодного тигля индукционной печи. Стенки тигля выполнены из медных секций, охлаждаемых водой.

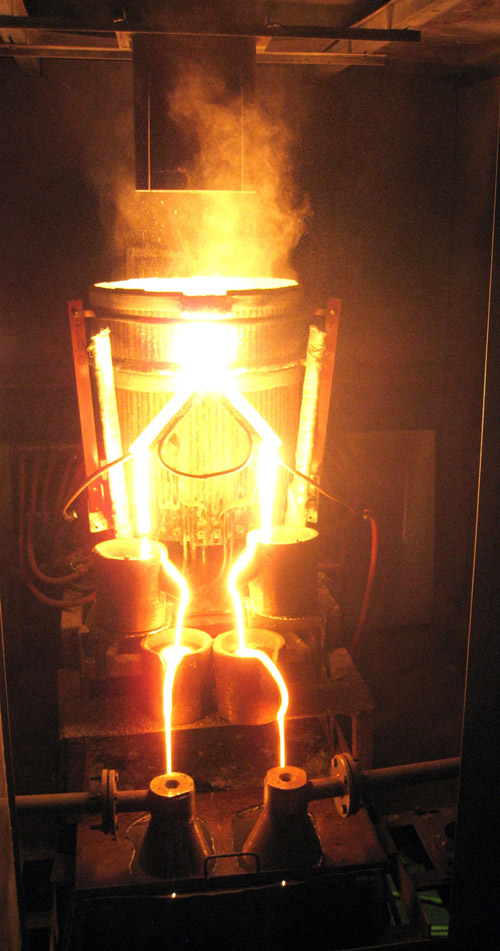

На рис. 4 показан непрерывный слив двух струй расплава базальта из холодного тигля. Индукционная печь с холодным тиглем полностью снимает проблему взаимодействия расплава с плавильным агрегатом, так как при плавлении породы стенки тигля, охлаждаемые водой, покрываются коркой застывшего базальтового стекла и образуют слой гарнисажа, предохраняющего его от высокотемпературного расплава.

Проведенные научно-исследовательские и проектно-конструкторские работы по высокочастотному плавлению горных пород и многолетний опыт по внедрению и эксплуатации технологических линий изготовления базальтового волокна определили возможности и указали на перспективу этого способа.

Преимущества индукционного способа плавления нерудных горных пород в водоохлаждаемом тигле

Плавление нерудных горных пород в холодном тигле высокочастотной индукционной печи имеет ряд преимуществ перед плавлением газом или жидким топливом:

– плавление базальта происходит при температуре свыше 2000 °С, что позволяет быстро и эффективно осуществлять процесс перевода шихты в расплав, обеспечивая высокую химическую однородность, более полную дегазацию и гомогенизацию расплава с разрушением всевозможных тугоплавких микрокристаллических включений;

– при индукционной плавке происходит интенсивное перемешивание расплава без использования специальных средств. Создается сильное принудительное перемешивание расплава вследствие электродинамического взаимодействия токов, индуктированных в расплаве, с током индуктора. Также создаются условия для конвективного перемешивания и получения равномерной температуры по объему;

– используя электродинамическое перемешивание, расплав можно перегреть во всем объеме тигля. Предел перегрева определяется только мощностью источника тока и устойчивостью расплава при высоких температурах. Для плавления некоторых видов окислов, например, диоксида циркония, температура в холодном тигле поддерживается 3200 °С, и медные стенки тигля прекрасно выдерживают эту температуру;

– индукционная печь является наименее требовательной к перерабатываемому сырью по химическому составу, что позволяет расширить сырьевую базу за счёт использования базальтов, которые не могут быть переработаны в газовых печах;

– процесс индукционного плавления горных пород надежен и устойчив, а подаваемую мощность можно легко регулировать в широких пределах;

– расплавленный базальт не контактирует ни с электродами, ни с газовым факелом, ни с материалом, из которого изготовлен тигель;

– технология плавки имеет в сотни раз меньшие выбросы побочных отводимых газов, не требующих дожигания;

– при индукционном способе плавления имеется возможность подшихтовки горных пород в целях получения расплава требуемого химического состава и волокон, устойчивых в кислых и щелочных средах;

– время от момента включения ВЧ генератора до наведения ванны расплава с температурой 2000 °С и выдачи струи расплава из тигля составляет 60–90 минут.

Модифицирование исходного состава базальта

Технологические возможности индукционных печей позволяют использовать их для получения модифицированных базальтовых стекол, а создание фактического алгоритма целенаправленной модификации горных пород имеет цель повысить устойчивость базальтового волокна к щелочам, кислотам и их огнестойкость, например, для производства высокопрочных базальтобетонов и специальных композитов. Применение волокон, обладающих высокой стойкостью в щелочной среде, является одним из важных условий долговечности композитной арматуры в бетоне.

Если влияние оксидов металлов на свойства стекол достаточно хорошо изучены, то работ по модификации горных пород оксидами металлов явно недостаточно.

В ООО «Фирма «Рось-Базальт» проведена работа по исследованию модификации горной породы диоксидом циркония. Работа проводилась на промышленном оборудовании плавильного комплекса «Базальт–10». Использовали порфирит Тягунского месторождения Алтайского края (Мк = 4,5) и порошок цирконового концентрата производства Туганский ГОК «Ильменит». Для плавления подготавливалась шихта из порфирита и цирконового концентрата с содержанием диоксида циркония 10 % масс. Шихта порфирита в смеси с цирконововым концентратом плавилась в холодном тигле индукционной печи, и струя расплава, непрерывно истекающая из тигля, раздувалась сжатым воздухом эжекционной головкой в штапельное волокно. Средний диаметр полученного волокна составлял 2,8 мкм. Химическую стойкость образцов полученной ваты оценивали по сохранению массы после воздействия на них различных агрессивных сред: дистиллированной воды, растворов кислоты (2N HCl) и щелочи (2N NaOH). Экспериментально было установлено, что химическая стойкость в дистиллированной воде не изменилась, химическая стойкость при воздействии на вату щелочи возросла на 16 %, а в растворе кислоты химическая стойкость ваты увеличилась на 48 %. Термостойкость ваты с содержанием диоксида циркония по сравнению с базальтовой ватой практически не изменилась.

Базальтовое непрерывное волокно

Специалисты по непрерывному базальтовому волокну выражают желание выполнять плавление горной породы при более высокой температуре, чем температура в действующих печах, при непрерывном перемешивании расплава. Особенно наглядно это отражается в патентах. Например:

– патент РФ 2118949, «…температуру в плавильной печи устанавливают 1705–2000 °С, а вытягивание волокна производят со скоростью 5505–6500 м/мин.»;

– патент РФ 2 233 810, «…породу нагревают до температуры 2105–2200 °С до получения расплава со степенью аморфности не менее 96 % и выделения из расплава непроплавившихся кварцитов, последующую гомогенизацию и стабилизацию расплава производят при температуре 1420–1710 °С до получения расплава с вязкостью не менее 130 П, а вытягивание волокон осуществляют из зоны расплава, которая расположена ниже поверхностного слоя»;

– патент РФ 2 421 408, «…загрузку базальта осуществляют в зону максимальных температур 1450–2000 °С пламени горелки-загрузчика, плавление, дегазацию и гомогенизацию расплава производят на плавильной площадке при низких уровнях расплава 5–70 мм с последующим увеличением уровня расплава до 80–300 мм в ванне печи»;

– патент РФ 2 180 892, «…барботаж расплава осуществляют путем подачи кислородсодержащего газового агента через сопла, установленные в донной части зоны плавления...».

Технология плавления минерального сырья в холодном тигле индукционной печи обеспечивает высокую температуру плавления и интенсивное электродинамическое перемешивание расплава, позволяет технологически и конструктивно реализовать процессы активного плавления базальтовых пород и перехода их в аморфное состояние, гомогенизации и дегазации расплава. Также позволяет снизить энергопотребление, повысить производительность и обеспечить производство непрерывных волокон с высокими характеристиками по прочности, эластичности, химической стойкостью; получать базальтовое непрерывное волокно меньшего диаметра. Технология плавления горной породы в холодном тигле является оптимальной для получения расплава при производстве базальтового непрерывного волокна.

Удельный расход электроэнергии для плавления 1 кг горной породы в холодном тигле индукционной печи с температурой 2000 °С – 2,3–2,5 кВт•час.

Исследование влияния температурно-временных условий плавления на склонность расплавов к волокнообразованию и на прочность непрерывных волокон, выполненные в Институте проблем химико-энергетических технологий (ИПХЭТ) СО РАН, подтвердили перспективность применения индукционного способа при их производстве. Экспериментальные данные, полученные сотрудниками ИПХЭТ СО РАН, показывают преимущество индукционного способа плавления горных пород при получении тонких непрерывных волокон, так как повышение температуры значительно сокращает общее время стекловарения, обеспечивает химическую однородность расплава и, как следствие, более широкий температурный интервал выработки и лучшее качество волокон. Волокна из высокотемпературных гомогенных расплавов (2000 °С) не содержат не расплавившихся частиц шихты, кварцевых включений и пузырьков газа, и имеют практически бездефектную поверхность [1].

При индукционном способе плавления базальта платинородиевые фильеры эксплуатируются в более щадящем режиме, что позитивно сказывается на стабильности процесса выработки волокна. Уменьшается процесс выноса драгметаллов фильеры, увеличивается межремонтный срок ее эксплуатации. Использование расплавов базальта высокого качества позволяет перейти на работу с фильерами, содержащими повышенное число отверстий. Имеется возможность подшихтовки горных пород в целях обеспечения необходимых выработочных свойств расплавов и получения непрерывных волокон с высокими прочностными характеристиками, устойчивых в кислых и щелочных средах. При плавлении горных пород в газовых печах такие технологические приемы неосуществимы.

Плавление горной породы индукционным способом при изготовлении базальтовой нити может выполняться и как составная часть непрерывного технологического процесса, и как отдельная операция подготовки плавленой шихты с последующим ее дроблением до требуемой фракции.

Нами разработаны проектные предложения для создания производства изготовления базальтового непрерывного волокна (БНВ) разной мощности.

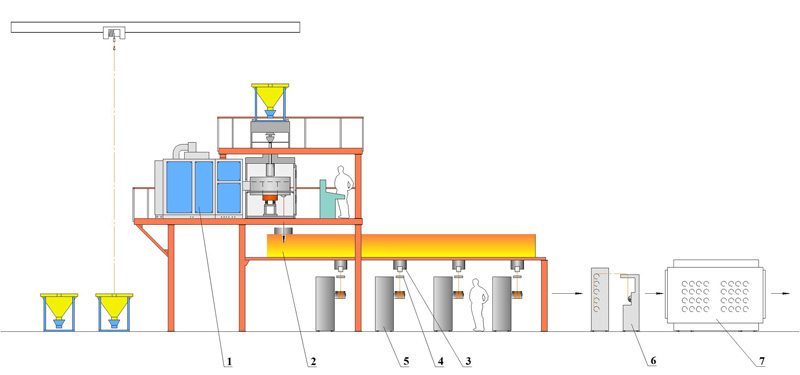

Рис. 6. Двухстадийная схема производства БНВ с однопостовыми плавильными агрегатами: 1 – плавильный комплекс «Базальт»; 2 – устройство изготовления гранул; 3 – плавильный агрегат; 4 – фильерный питатель; 5 – устройство замасливания; 6 – наматывающее устройство

Рис. 6. Двухстадийная схема производства БНВ с однопостовыми плавильными агрегатами: 1 – плавильный комплекс «Базальт»; 2 – устройство изготовления гранул; 3 – плавильный агрегат; 4 – фильерный питатель; 5 – устройство замасливания; 6 – наматывающее устройствоПосмотреть и скачать схемы в большом размере можно на Яндекс.Диске: https://yadi.sk/a/YzrRhCmdX9QJRw

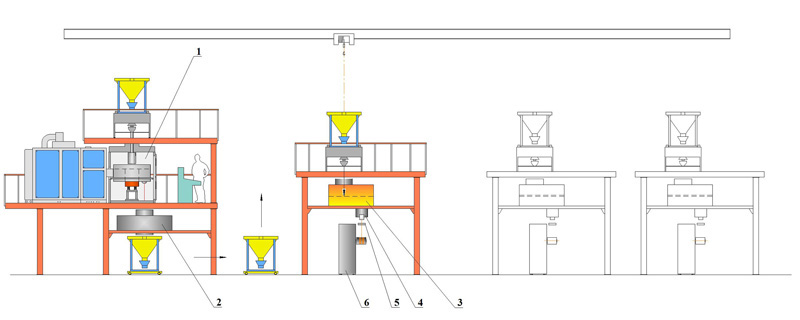

Производство базальтового непрерывного волокна может быть организовано как по одностадийной схеме (рис. 5), так и по двухстадийной схеме с однопостовыми плавильными агрегатами (рис. 6), или с многопостовым плавильным агрегатом.

Двухстадийная технология производства БНВ предусматривает изготовление гранул из расплава базальта непрерывной струей, истекающей из тигля индукционной печи, транспортировку гранул в дозатор плавильного агрегата, плавление гранул в этом агрегате и выработку непрерывного волокна.

Однопостовые плавильные агрегаты изготовления БНВ из гранул базальта позволяют выводить их на режим поочередно и прекращать работу отдельно, не оказывая влияния на технологический процесс в остальных модулях. При вводе в эксплуатацию первого плавильного агрегата с минимальными затратами решаются вопросы отработки технологического процесса и обучения производственного персонала. Энергоносителем в плавильных агрегатах может быть электроэнергия, газ или жидкое топливо. Изготовление БНВ по двухстадийной схеме может быть реализовано при модернизации действующих производств.

При одностадийной схеме исключается операции изготовления гранул. Расплав базальта в виде струи подается в фидер, в котором стабилизируется по температуре и распределяется по фильерным питателям. Не требуется изготовление гранул из расплава и вторичное плавление этих гранул, что сокращает расход энергоносителей.

Посмотреть и скачать схему в большом размере можно на Яндекс.Диске: https://yadi.sk/a/YzrRhCmdX9QJRw

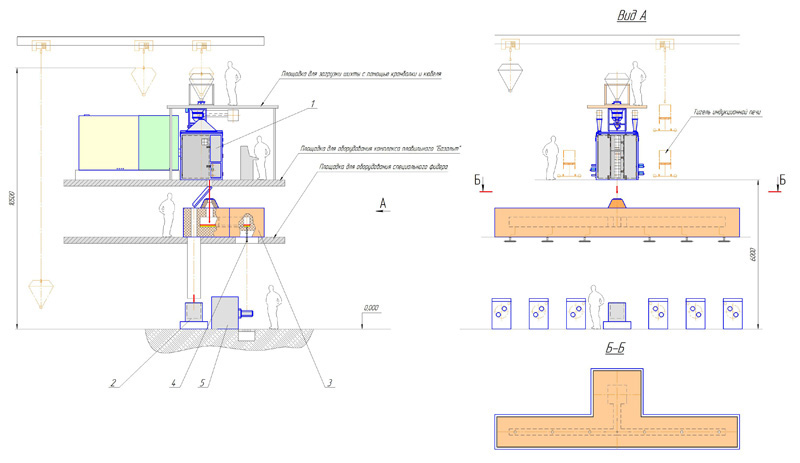

На рис. 7 показана установка НВ–1200 (проектное предложение). Установка НВ–1200 предназначена для изготовления непрерывного базальтового волокна (базальтового ровинга) по инновационной технологии на основе индукционного способа плавления базальта.

Основные технические характеристики установки НВ–1200

1. Назначение: производство базальтового ровинга, диаметр монофиламента, мкм – 13–17.

2. Производительность, т/год – до 1200.

3. Сырье, базальт с размером фракции, мм – 0,63–2,5.

4. Потребляемая мощность, кВт – 630.

5. Вспомогательные ресурсы:

– вода (водооборотная система охлаждения), м3/час – 25;– сжатый воздух (0,4 МПа), м3/час – 4.

Разработаны предложения по созданию опытно-промышленной установки, которая позволяет:

– проводить исследования разных месторождений базальта для производства БНВ;

– исследовать подшихтовку базальта минеральными составами для получения БНВ с требуемыми свойствами;

– проводить опытно-организационные работы по переходу на работу с фильерами, содержащими повышенное число отверстий;

– разрабатывать технологии изготовления непрерывного базальтового волокна диаметром 5–7 мкм;

– обучать персонал навыкам работы на производствах БНВ;

– использовать в качестве демонстрационного оборудования для потенциальных покупателей технологии и оборудования изготовления БНВ.

Базальтовая микрофибра и микрошарики

Базальтовая микрофибра предназначена для армирования композиционных материалов. Применяется в качестве замены асбеста для тормозных дисков и колодок. Микрофибра может применяться при производстве базальтопластиков с улучшенными параметрами, армирующим наполнителем для создания защитных покрытий и шпаклевок. Диаметр элементарного волокна микрофибры меньше, чем волокна базальтового ровинга с диаметром 13–15 мкм. Это обеспечивает существенное увеличение площади удельной поверхности микрофибры и положительно отражается на сцеплении волокна и материала матрицы.

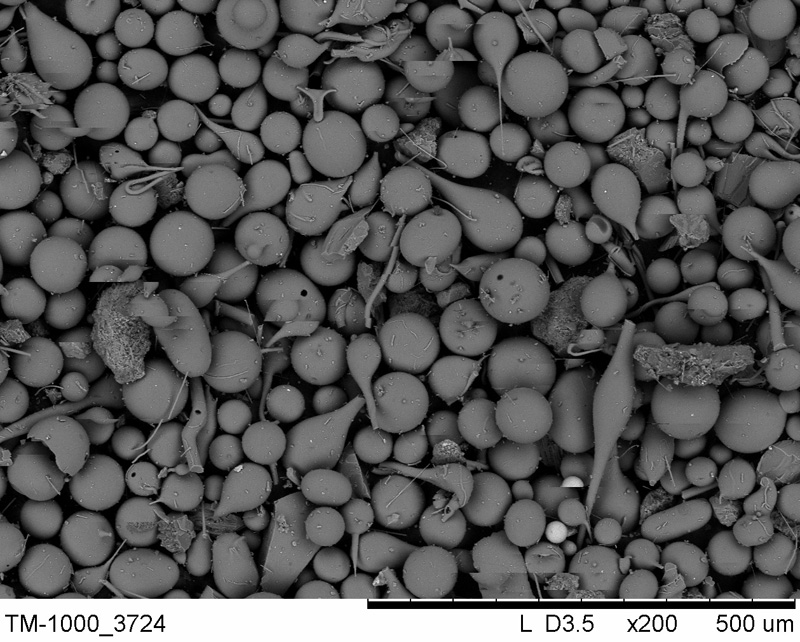

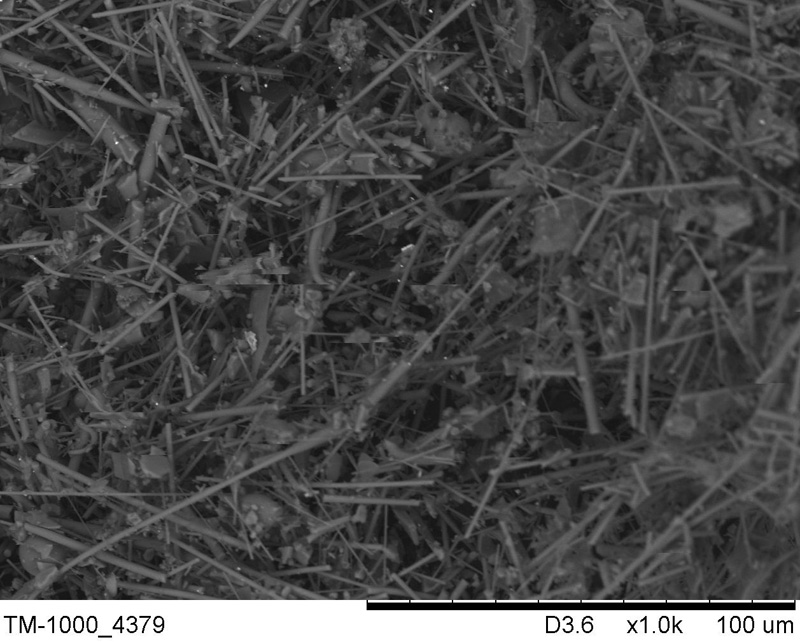

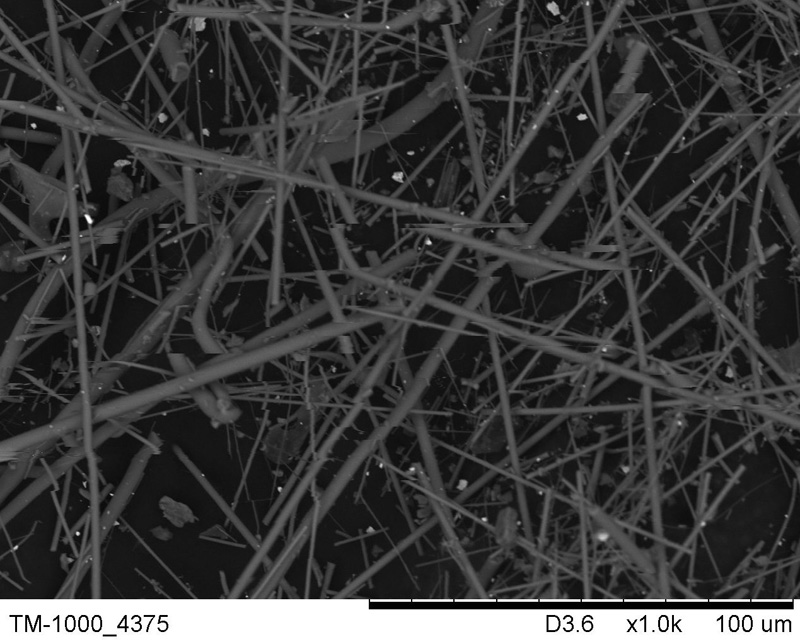

Базальтовую микрофибру изготавливали из штапельного базальтового волокна диаметром 1–3 мкм, полученного на технологической линии ВМ методом индукционного плавления базальта с последующим раздувом струи расплава сжатым воздухом в эжекционной головке. Структура волокна получилась полностью аморфной. Полученное волокно механически измельчали, сепарировали на виброситах, отделяя волокна от не волокнистых включений: крупных сферических частиц и достаточно мелких – порядка 20–80 мкм. Благодаря сферичности микрошарики могут применяться, например, в сухих смесях или как наполнители в специальные виды резинотехнических изделий для повышения их эксплуатационных характеристик.

На рис. 8 показано волокно, а также не волокнистые включения после вибросита. На рис. 9 показаны не волокнистые включения в виде базальтовых микрошариков. Дальнейшее разделение микрошариков в зависимости от диаметра проводилось на вибросите, одновременно отделялись элементы, имеющие другую форму, чем шарики. Волокно, после отделения не волокнистых включений, подвергали тонкому измельчению, и сепарировали на массклассификаторе. На рис. 10 показано волокно (увеличение х1000) после сепарации на вибросите, а на рис. 11 – это же волокно после вибросита и обработки на одном из режимов массклассификатора. Микрофибра большой длины, отсеянная массклассификатором, повторно возвращается на оборудование для повторного тонкого измельчения.

Результаты предварительных экспериментов позволили определить направление дальнейших работ, разработать аппаратурно-технологическую схему производства базальтовой микрофибры, осуществить подбор оборудования для создания опытно-промышленной установки.

Базальтовая микрофибра уже находит применение в различных отраслях промышленности в качестве наполнителя в композиционных материалах. Проводятся исследования по применению микрофибры в различных видах пластмасс.

Один из примеров исследования: образцы полиэтилена высокого давления с наполнителем из базальтовой микрофибры (10 % по массе) показали увеличение характеристик по сравнению с эталоном. Сопротивление на изгиб возросло на 40 %, на разрыв – 22 %. Ударная вязкость возросла на 23 %.

Выводы

1. Технология плавления горной породы в холодном тигле высокочастотной индукционной печи является оптимальной для получения расплава при производстве базальтового непрерывного волокна.

2. Производство базальтового непрерывного волокна может быть организовано как по одностадийной схеме производства, так и по двухстадийной. Изготовление базальтового непрерывного волокна по двухстадийной схеме может быть реализовано при модернизации действующих производств.

3. Разработаны предложения по созданию опытно-промышленной установки.

4. Разработана аппаратурно-технологическая схема производства базальтовой микрофибры и микрошариков, в основе которой лежит метод индукционного плавления горных пород токами высокой частоты с последующим раздувом расплава сжатым воздухом.

Литература

1. Ходакова Н.Н., Татаринцева О.С., Самойленко В.В. Влияние условий получения базальтовых стекол на их структуру и свойства // Ползуновский вестник. 2014. Т 2, № 4. С. 148–153.2018–2024 © Отраслевой портал Basalt-Online

Все права защищены. Перепечатка только со ссылкой на авторский материал.

Разработка и поддержка: Рекламная студия «Рубин Системс»